di B. Mazzanti*, E. Rambaldi*, K. Harlow**, M.C. Bignozzi*28

Agosto

2019

di B. Mazzanti*, E. Rambaldi*, K. Harlow**, M.C. Bignozzi*28

Agosto

2019

"Cool materials" e fabbisogno energetico

Un’analisi del Centro Ceramico ha rilevato che il silicato di zirconio può incrementare l’effetto cool nella composizione di smalti per piastrelle di ceramica

Una delle soluzioni volte alla mitigazione dell’effetto isola di calore urbano consiste nell’impiego di materiali da pavimentazione esterne e di componenti per l’involucro edilizio ad elevate proprietà radiative, i cosiddetti cool materials. È stato diffusamente dimostrato che materiali ad alta riflettanza solare ed alta emissività termica usati come coperture sono in grado di ridurre il fabbisogno energetico degli edifici per il raffrescamento estivo e le conseguenti emissioni di CO2 in atmosfera. Il raggiungimento di un miglior comfort igrometrico è dimostrato da dati di letteratura che riportano una diminuzione delle temperature degli ambienti interni di circa 2,5°C (1) . Relativamente alla conseguente riduzione dell’energia richiesta per il raffrescamento, sono riportati dati variabili a seconda della zona climatica: ad esempio è stato stimato una riduzione del 43% in Florida e del 30% circa a Roma (2) . Tra i materiali ad alta riflettanza più noti utilizzati per la realizzazione di cool roof si annoverano vernici e guaine a spruzzo, membrane impermeabili, bitumi polimeri, ma anche lamiere grecate e tegole ceramiche; in particolare, per le vernici si parla di prodotti di colore bianco (con riflettenza solare ρ s maggiore di 0,8) e dalle ottime proprietà di emissività termica (ε=0,9).

Negli ultimi anni, tuttavia, oltre a valutare le performance iniziali del prodotto, sempre più si è rivolta l’attenzione al mantenimento prestazionale a lungo termine dei cool materials: sebbene i dati sul degrado ottico-radiativo lungo l’arco di vita utile di questi materiali siano ancora scarsi, test in ambiente esterno hanno dimostrato che coperture in membrana bituminosa rivestita di vernice acrilica cool, a causa dell’esposizione agli agenti atmosferici ed allo sporcamento, subiscono un degrado delle caratteristiche di riflettanza solare fin quasi a dimezzarne il valore (da ρ s =0,8 a ρ s =0,46) nel giro di due anni (3) . In uno scenario futuro di centri urbani costituiti da edifici a energia zero, le prestazioni energetiche devono essere garantite nel tempo, così come le caratteristiche dei materiali che consentono di raggiungerle. Ad oggi, a causa del depositarsi di sporco e del degrado, i rivestimenti cool necessitano di trattamenti periodici di lavaggio, manutenzione o ripristino; per ridurre il numero di questi interventi, in alcuni contesti potrebbe essere vantaggioso ricorrere a materiali con caratteristiche fisico-chimiche ad elevata durabilità, quali possono essere le piastrelle di ceramica. Già attualmente i risultati di diversi test che vengono condotti per la certificazione di qualità di questi prodotti – come ad esempio i cicli di gelo-disgelo (ISO 10545-10), shock termico (ISO 10545-9) e la solidità dei colori alla luce (DIN 51094) – mettono in evidenza come le piastrelle in gres porcellanato non subiscano variazioni colorimetriche né di riflettanza solare a causa dell’irraggiamento UV o di shock igrotermici. La scelta di aggiungere negli smalti ceramici un componente come il silicato di zirconio che incrementa la riflettanza solare può rappresentare una strada per accrescere le potenzialità delle piastrelle di ceramica come cool material. Un valore aggiunto rispetto ai materiali cool già esistenti in commercio è rappresentato dal fatto che gli smalti ceramici in generale, e quelli contenenti silicato di zirconio in particolare, sono caratterizzati da una maggiore durabilità in termini di resistenza agli attacchi chimici e all’usura. Inoltre, nell’ottica di ridurre i costi di manutenzione degli edifici, gli smalti ceramici possono essere progettati con una finitura superficiale atta ad accrescere le prestazioni di pulibilità della piastrella.

Il Centro Ceramico ha svolto uno studio per valutare l’effetto dell’aggiunta di silicato di zirconio a smalti ceramici di vari colori. La produzione degli smalti è avvenuta a scala di laboratorio con base di smalti di produzione industriale. In Tabella I si riportano le denominazioni dei campioni di smalti studiati: il silicato di zirconio è stato aggiunto allo smalto sia come opacizzante, e quindi inserito direttamente all’interno della formulazione dello smalto (fino al 10% in peso), sia come componente della fritta (fino al 6,6% in peso).

Tabella I - denominazione degli smalti in base al colore e al contenuto di silicato di zirconio

|

Smalto base + Pigmento |

Silicato di zirconio come opacizzante (O) | ||

|

0% in peso |

5% in peso (Medium) |

10% in peso (High) | |

|

Incolore |

Incolore_Op |

Incolore_5_Op |

Incolore_10_Op |

|

Giallo, 3% in peso |

Giallo_Op |

Giallo_5_Op |

Giallo_10_Op |

|

Verde, 3% in peso |

Verde_Op |

Verde_5_Op |

Verde_10_Op |

|

Marrone, 3% in peso |

Marrone_Op |

Marrone_5_Op |

Marrone_10_Op |

|

Blu, 3% in peso |

Blu_Op |

Blu__5_Op |

Blu_10_Op |

|

Nero, 3% in peso |

Nero_Op |

Nero_5_Op |

Nero_10_Op |

|

Smalto base + Pigmento |

Silicato di zirconio come componente della fritta (F) | ||

|

0% in peso |

3,3% in peso |

6,6% in peso | |

|

Incolore |

Incolore_F |

Incolore_3,3_F |

Incolore_6,6_F |

|

Giallo, 3% in peso |

Giallo_F |

Giallo_3,3_F |

Giallo_6,6_F |

|

Verde, 3% in peso |

Verde_F |

Verde_3,3_F |

Verde_6,6_F |

|

Marrone, 3% in peso |

Marrone_F |

Marrone_3,3_F |

Marrone_6,6_F |

|

Blu, 3% in peso |

Blu_F |

Blu_3,3_F |

Blu_6,6_F |

|

Nero, 3% in peso |

Nero_F |

Nero_3,3_F |

Nero_6,6_F |

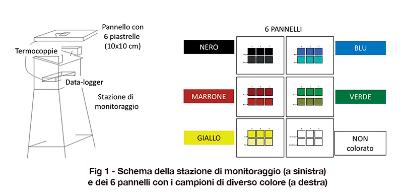

Su tutti i 36 campioni di smalto è stato calcolato l’indice di riflettanza solare (SRI) e sono state anche determinate le coordinate colorimetriche CIELab L*,a*,b*, per valutare un’eventuale variazione di colore dovuto alla presenza del silicato di zirconio. Sono state poi studiate le prestazioni termiche dei campioni una volta che sono stati esposti in ambiente esterno durante il periodo estivo (da giugno a settembre). L’esposizione è avvenuta montando i campioni su un pannello in posizione orizzontale (angolo di inclinazione 0°) per simulare il comportamento di una pavimentazione. Sono state monitorate sia le condizioni ambientali in termini di temperatura e umidità relativa, sia le variazioni di temperatura sulla superficie dei campioni mediante un sistema di registrazione automatico impostato per rilevare i dati ogni 30 minuti. La stazione di monitoraggio e la struttura dei pannelli su cui sono stati fissati i campioni sono riportate nelle figure qui a fianco: questa progettazione ha consentito di monitorare il gruppo di campioni dello stesso colore nelle medesime condizioni ambientali.

Figura 1 - schema della stazione di monitoraggio (a sinistra) e dei 6 pannelli con i campioni di diverso colore (a destra).

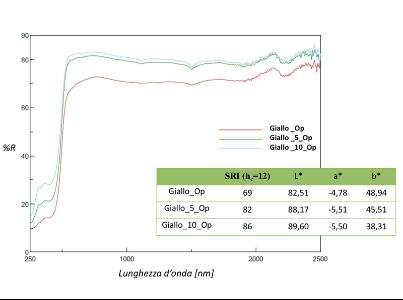

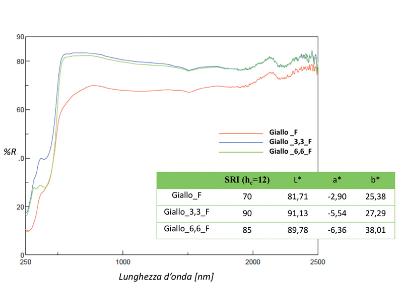

Gli spettri di riflettanza solare misurati mostrano che l’aggiunta del silicato di zirconio produce, in generale, un innalzamento della curva nell’intervallo delle lunghezze d’onda dello spettro visibile (390-780 nm) e nell’intervallo dello spettro del vicino infrarosso (NIR, 780-2500 nm); in alcuni casi anche nel range dell’UV (250-390nm). Tale effetto è più pronunciato quando il silicato di zirconio è aggiunto come opacizzante.

Figura 2: curve di riflettanza, valori di SRI e coordinate colorimetriche degli smalti gialli contenenti zircone come opacizzante (Op) o come componente della fritta (F).

Qui sopra sono riportati, a titolo di esempio, gli spettri di riflettanza, i valori di SRI e le coordinate colorimetriche dei campioni di smalto giallo. L’incremento dei valori di SRI per gli smalti contenenti una maggior quantità di silicato di zirconio è legato all’aumento della luminosità del colore (parametro L* delle coordinate colorimetriche) unitamente a quello della componente spettrale nell’intervallo NIR. È noto infatti che il silicato di zirconio, nelle formulazioni ceramiche, ha un effetto sbiancante e, in questo studio, viene evidenziato dall’aumento lineare della coordinata colorimetrica L*, legata alla luminosità del colore. La riflettanza solare è senza dubbio influenzata dallo sbiancamento del colore dello smalto, ma non in modo proporzionale al contenuto del silicato di zirconio, come dimostrano i risultati: la differente composizione della fritta fa sì che, per tutti i colori, lo smalto con il 3,3% di silicato di zirconio nella fritta presenti un valore più alto di L* ed un valore più elevato di SRI rispetto a quello con il 6,6%.

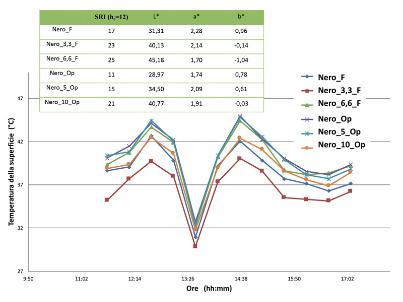

Le curve di temperatura della superficie dei campioni ottenute elaborando i dati del monitoraggio in esterno rivelano che, confrontando gli stessi colori con contenuti diversi di silicato di zirconio, gli smalti più chiari – con valori più alti dei parametri L* e SRI – rimangono più freddi.

Figura 3: valori di SRI, coordinate colorimetriche e curve di variazione delle temperature superficiali degli smalti neri contenenti zircone come opacizzante (Op) o come fritta (F), durante il monitoraggio in un giorno di sole; durante le ore considerate in figura,la temperatura ambientale è variata da 27 a 32°C.

Nella Fig. 3 si riportano le curve relative al monitoraggio della temperatura superficiale dei campioni di smalto nero. Dal grafico si osserva che il campione nero con il 3,3% di silicato di zirconio nella fritta, esposto alla radiazione solare, mantiene temperature superficiali più basse, fino a 5 °C, rispetto agli altri campioni di smalto nero.

Le prove eseguite sui campioni di piastrelle di ceramica smaltate hanno permesso di evidenziare che, in generale, l’aggiunta di silicato di zirconio aumenta la proprietà di riflettanza solare degli smalti.

Tale effetto è più evidente quando il silicato di zirconio viene aggiunto come opacizzante e, all’aumentare della sua percentuale nello smalto, il valore di SRI aumenta linearmente per tutti i colori analizzati. Il monitoraggio in ambiente esterno delle temperature delle superfici ceramiche esposte a irraggiamento solare conferma quanto espresso dal maggior valore raggiunto dei parametri di luminosità e riflettenza solare dello smalto con l’aggiunta di silicato di zirconio.

Escludendo l’aspetto del colore, il miglioramento in termini di diminuzione della temperatura superficiale si osserva nei campioni smaltati con curve spettrali più elevate nell’intervallo NIR, in particolare dopo 1500 nm. L’aumento dei valori spettrali in questo intervallo è un effetto che può essere correlato all’aggiunta di silicato di zirconio negli smalti.

Lo studio dimostra quindi che il silicato di zirconio può incrementare l’effetto cool nella composizione di smalti per piastrelle ceramiche. Tali piastrelle, se utilizzate come involucro degli edifici sono in grado di migliorare il comfort termico abitativo riducendo i fabbisogni energetici e, rispetto ad altre soluzioni già esistenti sul mercato (vernici, pitture cool) sono in grado di abbattere i costi di manutenzione grazie alla loro elevata resistenza all’usura, allo sporco e alle macchie.

* Centro Ceramico, Italy

** Zircon Industry Association, UK

NOTE

1

- H. Akbari et al “Advance in the development of cool materials for the built environment”, Bentham Books

2 - G.M. Revel et al “Cool products for building envelope – Part II: experimental and numerical evaluation of thermal performances” Solar Energy 105 (2014) 780-791

3 - A.Muscio et al “Sviluppo di materiali ad elevata riflessione solare per l’ottimizzazione delle prestazioni energetiche degli edifici durante la stagione estiva” Ricerca ENEA