di Thomas Foschini12

Dicembre

2014

di Thomas Foschini12

Dicembre

2014

"Nano" per aumentare la durata e abbassare i costi

Cos’hanno in comune un cerchione di una monoposto di F1 e un bruciatore di un forno per ceramica? Garantire un’ottimale scambio di calore: tra il disco-freno, il cerchione e la gomma, nel caso delle monoposto, tra la fiamma e i materiali refrattari del forno, grazie alla scorrevolezza dei flussi d’aria, nel caso del bruciatore.

Pure ipotesi di scuola fino all’arrivo sul mercato di Polysil, il coating funzionale a base di silicio atomico che, con uno strato di pochi micron a elevata durezza superficiale (6H), conferisce al substrato metallico caratteristiche importanti di resistenza all’abrasione e all’ossidazione, una migliore conducibilità termica e, non ultimo, una “scorrevolezza” tale da garantire un aumento di rendimento (velocità in uscita dalla curva nel caso della formula uno, fiamma più alta e/o meno consumi di gas nel caso dei forni).

A produrlo e a commercializzarlo in esclusiva è la sassolese Nanoprom, azienda fondata nel 1997 da Gianluca Falleti e già fornitore di coating funzionali a base di Polysil per le maggiori case automobilistiche di F1 (ma anche delle Federazioni italiana e spagnola di Vela, della multinazionale del packaging Tetrapak, dell’azienda di elettrodomestici Indesit tra gli altri). Ed è proprio il bruciatore – sviluppato insieme ad Ancora Group e presentato in anteprima all’ultimo Tecnargilla – a rappresentare la novità di potenziale interesse per il settore ceramico in termini di energy saving, efficienza del forno, incremento della vita utile del corpo-bruciatore stesso.

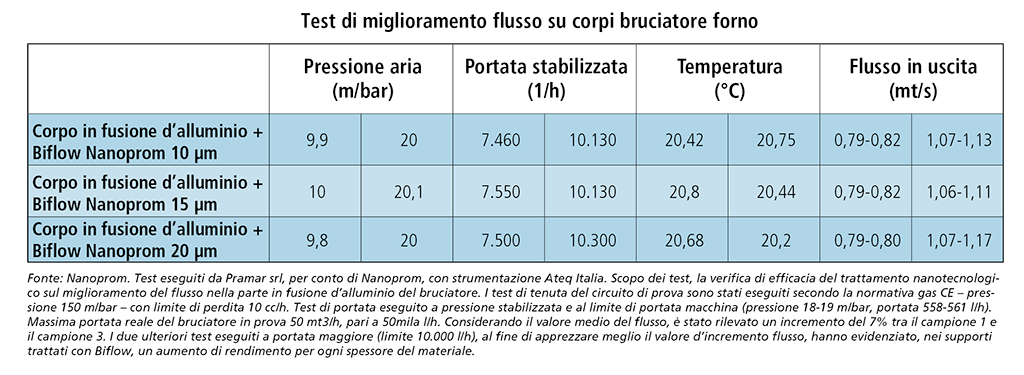

“I test realizzati negli ultimi 6 mesi – sottolinea Gianluca Falleti – hanno evidenziato una maggiore stabilizzazione del flusso verso l’alto nel prodotto trattato (in pratica una fiamma più alta di 10 cm a parità di pressione, n.d.r). I valori in portata indicano una maggiore scorrevolezza del flusso in uscita, vale a dire azzeramento del tipico ‘sfarfallamento’ della fiamma indice di una non ottimale combustione della miscela aria-gas”. Il nanomateriale applicato su bruciatori Ancora si chiama Biflow e rappresenta una riformulazione del già testato Polysil, “al fine di garantire una resistenza a temperature superiori ai 900°”.

“Il trattamento con Biflow – spiega il fondatore di Nanoprom – riduce al massimo la rugosità superficiale del materiale ferroso, aumentando in modo esponenziale la scorrevolezza dei flussi d’aria-gas, miminizzando inoltre la formazione e il deposito di eventuali residui carboniosi”. Risultato finale? Una miscela di aria-gas ottimale e un allungamento della fiamma che ne consente una maggiore penetrazione all’interno del forno. Due le alternative a disposizione del ceramista: contare su una fiamma più alta – e su un forno più performante – a parità di consumi, oppure ottimizzare i consumi, riducendo la pressione del gas a parità di performance.

L’incremento di efficienza del forno è solo uno dei plus della soluzione: “I test effettuati fino a questo momento, hanno messo in rilievo le importanti proprietà anti-usura, anti-abrasione, anti-ossidazione del rivestimento”, dotato di bassissima tensione superficiale e quindi di proprietà “auto-pulenti”. Come dire, un incremento di vita utile di ugello e diffusore che si traduce in un ulteriore risparmio sui costi di manutenzione del forno.

Parte di quell’insieme di coating funzionali, che stanno riscuotendo crescente interesse nell’industria e che sfruttano la tecnologia Sol-Gel, il Polysil (e le sue diverse formulazioni, vedi Biflow) non è che una sorta di “vetro liquido” applicato con spessori che vanno, nella maggior parte dei casi, da 5 a non più di 20 μm, “substrati molto più sottili dei rivestimenti convenzionali”, sottolinea Falleti. E se nel caso del bruciatore l’applicazione è stata progettata in esclusiva con Ancora ed è attualmente “di serie” su tutta la gamma Vulcan – ma l’azienda sassolese non esclude a priori accordi commerciali con altri produttori –, sono le applicazioni su reti per la macinazione a secco a rappresentare un secondo ambito di potenziale interesse per la filiera ceramica, rispetto al quale Nanoprom agisce come fornitore diretto della soluzione.

“Nel caso delle reti – spiega Falleti – il primo applicativo sviluppato, con la formula tradizionale del Polysil, risale al 2012, con la fornitura in esclusiva a Manfredini & Schianchi”, produttore sassolese di macchine e impianti per la macinazione e la vagliatura delle materie prime. Ecco qualche dato a consuntivo: “Le reti trattate con Polysil – l’applicazione del coat avviene in questo caso tramite pistola elettrostatica – evidenziano un incremento della capacità di filtraggio nell’ordine del 30%”, rileva Falleti, in ragione anche qui delle proprietà auto-pulenti del nanomateriale e, quindi, del minore residuo di particolato che si deposita sulla rete. Altri vantaggi, un incremento di vita utile della rete stessa – da 2 a 6 mesi – grazie alla minore usura consentita della ridotta esigenza di utilizzo degli impianti necessari per liberare i fori dal particolato. Anche in questo caso, la funzionalizzazione della superficie viene garantita da uno strato molto più sottile di materiale (8 μm rispetto ai 20-30 del coating tradizionale), ed estremamente più leggero, dunque una valida alternativa alla riverniciatura per restituire una “seconda vita” alla superficie trattata (tra le ragioni per le quali, negli ultimi anni, Polysil ha riscosso particolare successo nel settore nautico – proprio in queste settimane è in corso il giro del mondo in solitaria di Giovanni Soldini su barca Maserati, scafo “verniciato” con Polysil oltre che del velista Andrea Mura impegnato nella Route Du Rhum – mentre sono allo studio applicazioni per le turbine degli aeromobili).

Ma è sempre la filiera ceramica ad essere target di una ulteriore evoluzione dell’innovazione Nanoprom, il Polysil pigmentato per la smaltatura a freddo: ad oggi testato sul mosaico, l’applicativo consente di realizzare importanti risparmi sul fronte della gestione del magazzino (in sostanza è possibile smaltare a freddo il pezzo bianco, gestendo gli ordini in tempo reale) e di rendere anche in questo caso la superficie smaltata resistente a solventi, diluenti, acidi. Un ambito di potenziale interesse anche per le piastrelle da rivestimento decorate con materiali preziosi come oro e affini.