di Thomas Foschini28

Agosto

2013

di Thomas Foschini28

Agosto

2013

L'ottimizzazione della combustione in ceramica

Una sfida duplice: da una parte, ottimizzare i parametri di funzionamento dei bruciatori dei forni, a partire dall’uniformità delle temperature, necessaria per ottenere un prodotto di qualità; dall’altra, proprio grazie a questa ottimizzazione, rendere conveniente l’utilizzo di “gas poveri” – ossia gas dotati di scarso potere calorifico a causa dell’elevata presenza di diluenti inerti – quale alternativa al tradizionale e più costoso metano. Muove da questi presupposti lo studio condotto da Sacmi Forni insieme ai ricercatori del dipartimento di Ingegneria meccanica e civile dell’Università di Modena e Reggio Emilia.

Prima sviluppato in Università e, poi, testato nei laboratori R&D di Sacmi su un forno “reale”, il modello sfrutta le potenzialità dell’analisi CFD – Computer Fluid Dynamic – ovvero tecniche di simulazione fluidodinamica numerica che consentono di prevedere nel dettaglio, data la grande varietà di composizione chimica dei cosiddetti “gas poveri” (coal gas), l’andamento delle curve di cottura, la distribuzione della temperatura all’interno del bruciatore, la percentuale di residui incombusti, nonché tutta un’altra serie di variabili essenziali per mettere a punto – senza la necessità di lunghi e costosi test sul campo – soluzioni competitive dal punto di vista energetico senza intaccare qualità ed efficienza del processo produttivo.

Tra le conclusioni più rilevanti dello studio – realizzato prendendo a riferimento la geometria dei bruciatori attualmente in produzione in Sacmi – la scoperta di residui incombusti in percentuale variabile tra il 6% e il 32%, con la possibilità, agendo sulla configurazione geometrica del bruciatore e in modo particolare della camera di combustione, di ridurre questa percentuale di oltre il 60%.

“Dai risultati dell’andamento delle concentrazioni del combustibile, dell’ossigeno e delle temperature lungo l’asse del bruciatore – spiega Antonio Nuccio, ingegnere della R&D di Sacmi Forni – si evince che nel caso di alimentazione con gas povero il getto di combustibile forma un nucleo centrale in cui il gas non si miscela con l’aria immediatamente ma progressivamente, proseguendo verso lo scarico del blocco; in questo modo la reazione di combustione avviene attorno al dardo centrale di combustibile fino al suo quasi completo esaurimento in prossimità dello sbocco”, con residui incombusti non superiori al 13%.

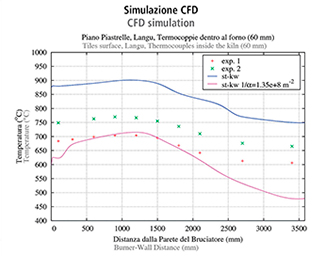

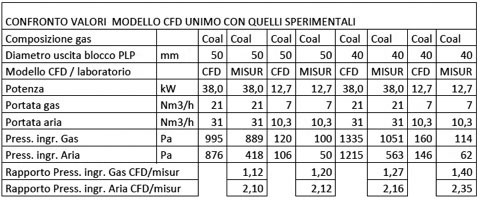

Il secondo “step” è consistito nella validazione del modello virtuale del bruciatore per i “gas poveri” su un forno reale. “Il motivo di tale scelta – sottolinea Nuccio – è stato quello di poter confrontare i valori di alcune grandezze fisico-chimiche del modello CFD con quelli misurati su un reale bruciatore in laboratorio”, portando a termine una prima verifica della capacità predittiva del modello sul bruciatore standard. Quindi misure di caratterizzazione sono state eseguite su una porzione di forno riscaldato con un bruciatore alimentato con gas povero, utilizzato come banco di prova, confrontando i valori ottenuti dal modello CFD alle differenti condizioni di funzionamento.

Risultato? Una buona sovrapponibilità delle due curve che descrivono la distribuzione di temperatura lungo la sezione trasversale della porzione di forno ottenute rispettivamente dalla simulazione numerica CFD e dai valori misurati mediante termocoppie all’interno della suddetta porzione di forno. Inoltre, la leggera discrepanza tra le due curve di temperatura – quella sperimentale è risultata più bassa rispetto a quella ottenuta con la simulazione CFD – è stata giustificata dalla presenza di porosità significativa delle pareti isolanti del forno, e verificata in una successiva simulazione con un modello che teneva conto anche di questo parametro.

Uniformità della temperatura, limitazione dei residui incombusti – a fini di risparmio energetico ma anche di limitazione delle emissioni, in particolare monossido di azoto – queste le grandezze indagate per quella che, avverte Nuccio, “è comunque una prima indagine sul campo che getta le basi per un ulteriore e più approfondito studio sull’ottimizzazione dei bruciatori”.

Un terzo step di indagine, mediante simulazione CFD di una porzione di forno più estesa – corrispondenti ad una zona di cottura con 20 bruciatori – ha inoltre messo in luce la caduta di temperatura nella zona centrale (sezione trasversale) dei forni con bocche di carico molto ampie, problema riscontrato in alcune realtà produttive che impiegano il “coal gas”. Proprio l’analisi CFD ha mostrato che il problema è causato dal flusso longitudinale dell’aspirazione fumi in controcorrente che devia la fiamma di ciascun bruciatore – specialmente nella zona di preriscaldo – non permettendole di raggiungere uniformemente il centro del forno. “Lo sviluppo del modello di camera del forno più ampio – sottolinea Nuccio – ha potuto permettere di verificare il modello sotto diverse condizioni di flusso longitudinale atte a simulare il comportamento in due punti diversi del forno stesso, come ad esempio all’inizio e alla fine della cottura”.

In conclusione, il modello del bruciatore e quello del sistema “bruciatore + porzione di forno” risulta uno strumento di indagine a minor costo che permetterà, da un lato, di ottimizzare il bruciatore mediante modifiche geometriche ai fini sia dei parametri locali del bruciatore sia di quelli globali all’interno del forno (temperatura, velocità di efflusso, incombusti, emissioni ecc). In tutti i casi, l’analisi di Sacmi ha dimostrato come “agendo opportunamente sul bruciatore sia stato possibile ottenere una curva della distribuzione della temperatura sul prodotto molto più piatta nella direzione trasversale del forno”, dimostrando allo stesso tempo l’utilità della modellazione CFD per permettere un più rapido e meno costoso processo di analisi e ottimizzazione dei bruciatori, particolarmente utile laddove i gas poveri potrebbero rappresentare, da un lato, una valida alternativa ai problemi di approvvigionamento energetico e, dall’altro, una risposta efficacie alla crescente richiesta di prodotti di qualità a costi competitivi.